Завод Ruflex

Когда меня пригласили посетить завод Ruflex я думал, стоит ли ехать. Тратить своё свободное время на то, чтобы потом читать очередные комментарии о якобы проплаченном посте и т.п. Но увидев, что открывал этот завод сам губернатор, почуял, что завод наверное не простой. Да и на производстве я пока ещё не был. В итоге не пожалел, ведь оказалось что это единственный завод данной торговой марки в мире. Раньше производственные мощности находились в Финляндии, но теперь производство перенесли в Саратовскую область - в район посёлка Дубки.

Административный корпус завода своим видом рекламирует один из производимых продуктов - гибкую черепицу. Последние годы обращал внимание на подобные красивые крыши строящихся коттеджей, но не догадывался, что материал этот представляет из себя.

В этом корпусе смотреть нечего, идёт ремонт, поэтому пройдём дальше. Это производственный корпус.

Завод поразил своей современностью и использованием современных технологий. Например все двери открываются электронными пропусками. Поднёс - вошёл.

Внутри завода довольно пустынно. Удивительно, но на заводе, который производит продукцию на всю Россию страны СНГ работает всего сотня человек! Склад готовой продукции.

Погрузка продукции в грузовик через шлюз.

Всё автоматизировано! Из производственного цеха продукция выезжает сама на специальной платформе!

Затем к ней подъезжает погрузчик, забирает палетту и поднимет на нужный "этаж".

Здесь её подхватывает автоматический "шаттл", который отвозит продукцию на нужную полку вглубь складского комплекса.

Ну а теперь собственно к продукции.

Здесь изготавливаются гидроизоляционные материалы. Такие, как рулонные кровельные материалы, подкладочный ковёр, ендовый ковёр.

И уже вышеупомянутая гибкая черепица. Оказывается выглядит она так. С обратной стороны есть клей, с помощью которого листы сцепляются друг с другом при монтаже.

Каталог продукции в отделе продаж выглядит вот так.

Оказывается, что тени от черепицы, которые видны на крыше - нарисованы. Получается 3D-эффект.

Помимо стандартных форм "кирпичиком" и "ромбиком" предлагаются и другие более экзотичные варианты.

Разнообразные цвета, несколько десятков разных сортов материалов - и всё это делается на одной производственной линии!

А вот собственно и она. Только снимать нам её не разрешили. Оборудование зарубежное. Что-то германское, что-то американское. И даже один японский робот-андроид, который "живёт своей жизнью", как выразились сотрудники.

Просто невероятно, как придумали все эти автоматы, составляющие производственную линию. Всё происходит без участия человека. Человек только заправляет основу в самое начало линии. Дальше несколько человек на разных участках контролируют работу машин визуально.

Машины настраиваются на определённую программу - можно производить совершенно разные материалы на одной линии. Разной формы, расцветок, состава. В общем если интересен процесс производства и состав продукции - на официальном сайте завода есть подробное описание с мультиком.

В процессе производства основа пропитывается битумом, на неё наносятся каменные гранулы, песок, клеевой слой и т.д.

Автоматы её разрезают, упаковывают, сортируют, укладывают на палетты, приклеивают индивидуальный штрих-код и отправляют на склад.

Готовая продукция поступает и в лабораторию для оценки качества партии.

Стеллажи с эталонными образцами.

В лаборатории много современного европейского измерительного оборудования. На фото сита с разным диаметром зерна, приборы для определения вязкости.

Определение температуры размягчения.

Микроскоп для определения гомогенности смесей, приготавливаемых в производстве. Правее видна разрывная машина для определения прочностных характеристик в продольном и поперечном направлениях.

Вот пример вида смеси битума и полимера через микроскоп.

Тестер для определения гибкости при пониженных температурах. Температура, которая может создаваться в смеси спирта и воды в контейнере - до -40.

Щёточный тестер для определения потери посыпки. Измеряется вес до и после 50 движений щётками. Определяется соответствие нормам потери.

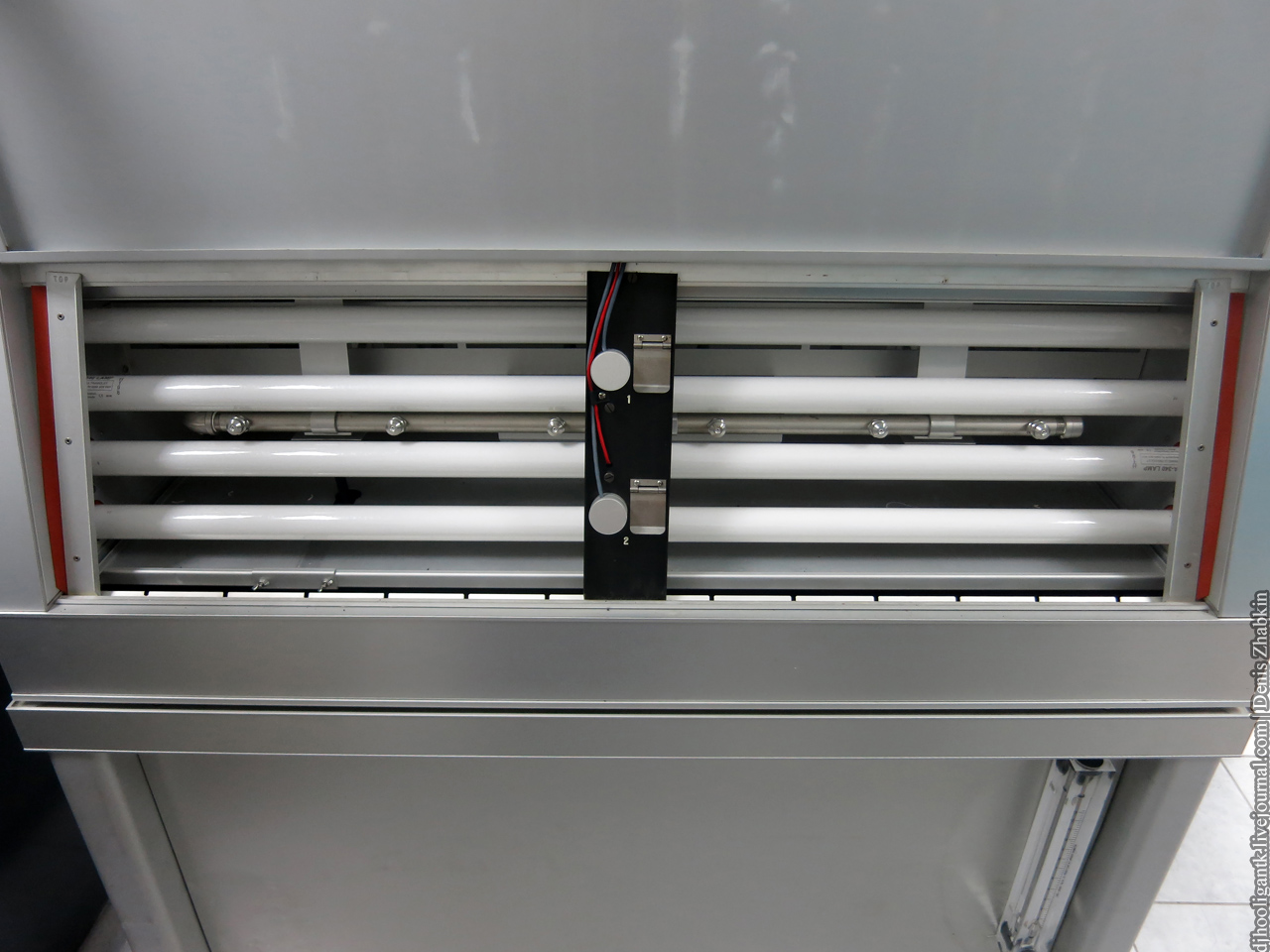

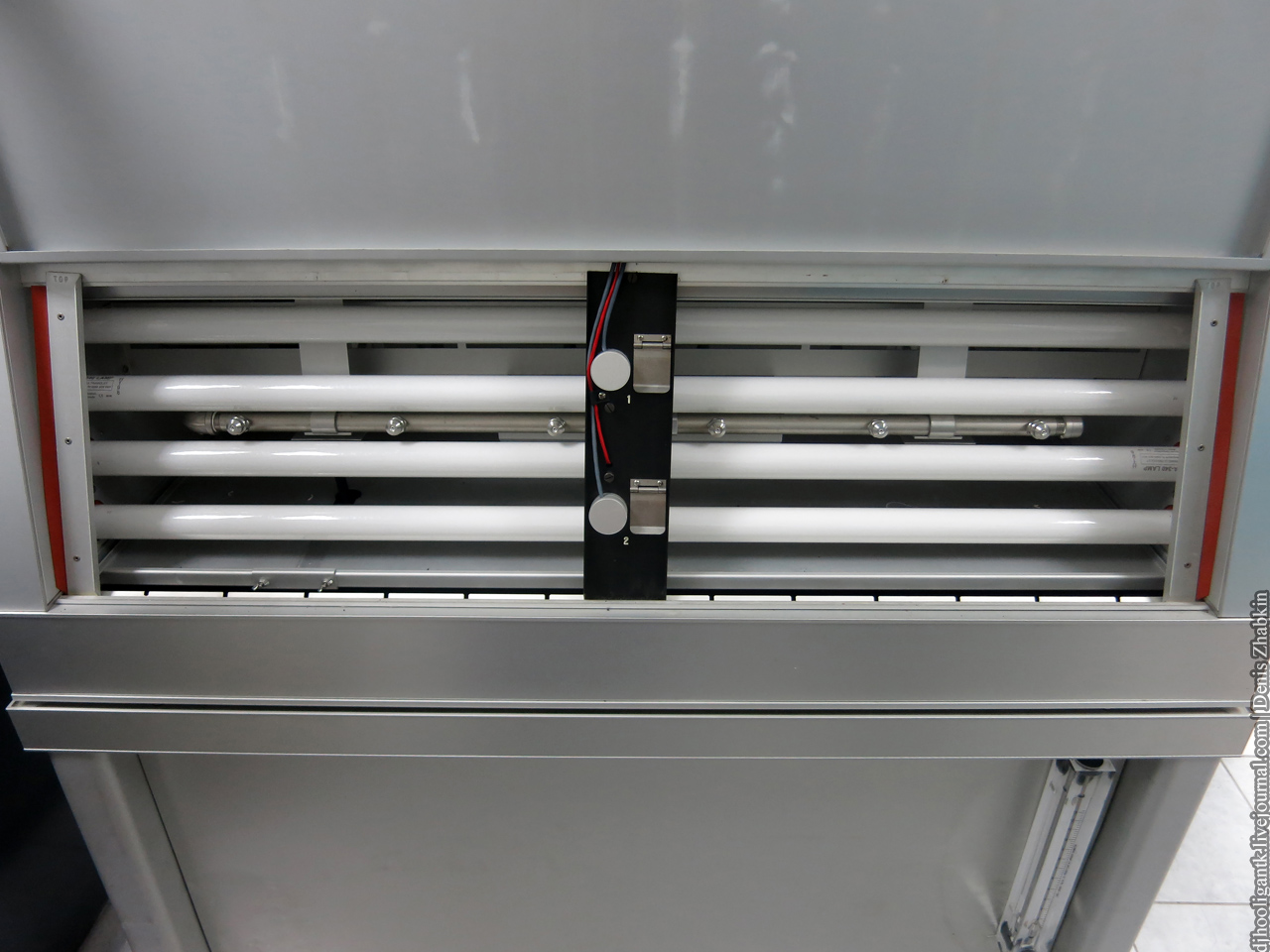

Самый интересный прибор, впервые установленный в России - климатическая камера для определения долговечности материалов, цветостойкости посыпки и т.д. Для периодического контроля и испытания новых процедур.

Внутри - ультрафиолетовые лампы и разбрызгиватели воды. 15 суток в этой камере соответствует 10 годам старения на кровле при естественном освещении и осадках. После теста в этой камере определяют как изменились характеристики материала.

Определение водопроницаемости материалов с разным давлением жидкости.

Ведётся и исследовательская работа. Например сейчас разрабатывается новый клеевой состав. В лаборатории есть гомогенизатор - на фото он размешивает смесь со скоростью 6900 оборотов в минуту.

Сушильный шкаф. Тут так же происходит разогрев и испытание смесей, материалов. 12 недель в шкафу эквивалентно 10 годам на крыше.

Гарантия на производимые заводом материалы - до 35 лет. Видимо как-то так и должен выглядеть современный завод. Всем занимаются автоматы. Люди только следят и разрабатывают какие-то новые рецептуры для улучшения характеристик продукции.

Административный корпус завода своим видом рекламирует один из производимых продуктов - гибкую черепицу. Последние годы обращал внимание на подобные красивые крыши строящихся коттеджей, но не догадывался, что материал этот представляет из себя.

В этом корпусе смотреть нечего, идёт ремонт, поэтому пройдём дальше. Это производственный корпус.

Завод поразил своей современностью и использованием современных технологий. Например все двери открываются электронными пропусками. Поднёс - вошёл.

Внутри завода довольно пустынно. Удивительно, но на заводе, который производит продукцию на всю Россию страны СНГ работает всего сотня человек! Склад готовой продукции.

Погрузка продукции в грузовик через шлюз.

Всё автоматизировано! Из производственного цеха продукция выезжает сама на специальной платформе!

Затем к ней подъезжает погрузчик, забирает палетту и поднимет на нужный "этаж".

Здесь её подхватывает автоматический "шаттл", который отвозит продукцию на нужную полку вглубь складского комплекса.

Ну а теперь собственно к продукции.

Здесь изготавливаются гидроизоляционные материалы. Такие, как рулонные кровельные материалы, подкладочный ковёр, ендовый ковёр.

И уже вышеупомянутая гибкая черепица. Оказывается выглядит она так. С обратной стороны есть клей, с помощью которого листы сцепляются друг с другом при монтаже.

Каталог продукции в отделе продаж выглядит вот так.

Оказывается, что тени от черепицы, которые видны на крыше - нарисованы. Получается 3D-эффект.

Помимо стандартных форм "кирпичиком" и "ромбиком" предлагаются и другие более экзотичные варианты.

Разнообразные цвета, несколько десятков разных сортов материалов - и всё это делается на одной производственной линии!

А вот собственно и она. Только снимать нам её не разрешили. Оборудование зарубежное. Что-то германское, что-то американское. И даже один японский робот-андроид, который "живёт своей жизнью", как выразились сотрудники.

Просто невероятно, как придумали все эти автоматы, составляющие производственную линию. Всё происходит без участия человека. Человек только заправляет основу в самое начало линии. Дальше несколько человек на разных участках контролируют работу машин визуально.

Машины настраиваются на определённую программу - можно производить совершенно разные материалы на одной линии. Разной формы, расцветок, состава. В общем если интересен процесс производства и состав продукции - на официальном сайте завода есть подробное описание с мультиком.

В процессе производства основа пропитывается битумом, на неё наносятся каменные гранулы, песок, клеевой слой и т.д.

Автоматы её разрезают, упаковывают, сортируют, укладывают на палетты, приклеивают индивидуальный штрих-код и отправляют на склад.

Готовая продукция поступает и в лабораторию для оценки качества партии.

Стеллажи с эталонными образцами.

В лаборатории много современного европейского измерительного оборудования. На фото сита с разным диаметром зерна, приборы для определения вязкости.

Определение температуры размягчения.

Микроскоп для определения гомогенности смесей, приготавливаемых в производстве. Правее видна разрывная машина для определения прочностных характеристик в продольном и поперечном направлениях.

Вот пример вида смеси битума и полимера через микроскоп.

Тестер для определения гибкости при пониженных температурах. Температура, которая может создаваться в смеси спирта и воды в контейнере - до -40.

Щёточный тестер для определения потери посыпки. Измеряется вес до и после 50 движений щётками. Определяется соответствие нормам потери.

Самый интересный прибор, впервые установленный в России - климатическая камера для определения долговечности материалов, цветостойкости посыпки и т.д. Для периодического контроля и испытания новых процедур.

Внутри - ультрафиолетовые лампы и разбрызгиватели воды. 15 суток в этой камере соответствует 10 годам старения на кровле при естественном освещении и осадках. После теста в этой камере определяют как изменились характеристики материала.

Определение водопроницаемости материалов с разным давлением жидкости.

Ведётся и исследовательская работа. Например сейчас разрабатывается новый клеевой состав. В лаборатории есть гомогенизатор - на фото он размешивает смесь со скоростью 6900 оборотов в минуту.

Сушильный шкаф. Тут так же происходит разогрев и испытание смесей, материалов. 12 недель в шкафу эквивалентно 10 годам на крыше.

Гарантия на производимые заводом материалы - до 35 лет. Видимо как-то так и должен выглядеть современный завод. Всем занимаются автоматы. Люди только следят и разрабатывают какие-то новые рецептуры для улучшения характеристик продукции.